|

钻杆故障与维修 1.带杆 钻杆带杆原因主要有刮碰带杆、塞物带杆、未解锁(机锁钻杆)。 钻杆施工过程中,如果出现带杆时,操作手要记录带杆大概位置,方便后续维修。 1.1检修步骤:(以5层摩阻钻杆为例) 1.1.1将芯节上方固定挡环的螺栓、螺母松开卸下,将五杆挡环从扁头方向拔出。 1.1.2将第五节钻杆从方头一端完全拉出,拉出过程中检查卡杆帯杆现象。旋转120°将钻杆对正键槽,装入后再完全拉出,拉出过程中检查卡杆帯杆现象。 1.1.3将第四节钻杆从第一节钻杆端部法兰方向完全拉出,拉出过程中检查卡杆帯杆现象。分别两次旋转120°将钻杆对正键槽,装入后再完全拉出,拉出过程中检查卡杆帯杆现象。 1.1.4将第三节钻杆从第一节钻杆端部法兰方向完全拉出,拉出过程中检查卡杆帯杆现象。分别两次旋转120°将钻杆对正键槽,装入后再完全拉出,拉出过程中检查卡杆帯杆现象; 1.1.5将第二节钻杆从第一节钻杆端部法兰方向完全拉出,拉出过程中检查卡杆帯杆现象。分别两次旋转120°将钻杆对正键槽装入后再完全拉出,拉出过程中检查卡杆帯杆现象。 1.2第一节钻杆修理 1.2.1整杆外键及内键打磨修补整修; 1.2.2整杆全部打磨除锈; 1.2.3整杆除泥、去尘清理,喷防锈底漆、面漆。 1.3第二节钻杆修理 1.3.1第二节钻杆与第一节钻杆卡杆,打磨修理卡杆处; 1.3.2整杆外键及内键打磨修补整修; 1.3.3整杆全部打磨除锈; 1.3.4整杆除泥、去尘清理,喷防锈底漆。 1.4第三节钻杆修理 1.4.1整杆外键及内键打磨修补整修; 1.4.2整杆全部打磨除锈; 1.4.3整杆除泥、去尘清理,喷防锈底漆。 1.5第四节钻杆修理 1.5.1整杆外键及内键打磨修补整修; 1.5.2整杆全部打磨除锈; 1.5.3整杆除泥、去尘清理,喷防锈底漆。 1.6第五节钻杆修理 1.6.1整杆外键及内键打磨修补整修; 1.6.2整杆全部打磨除锈; 1.6.3整杆除泥、去尘清理,喷防锈底漆。 1.7钻杆整体喷涂 第一、二、三、四、五节钻杆外表面涂醇酸灰色防锈底漆,然后第一节钻杆和芯杆露出部分再涂卡特黄面漆; 1.8钻杆整杆装配 1.8.1钻杆装配时,按照拆卸方法相反的顺序进行装配。 1.8.2钻杆装配后各节杆间应相互伸缩、转动自如。 1.8.3防松螺母要更换新的,且型号要螺母相同(M20GB6186)。用力矩扳手拧紧或普通扳手加加长杆来拧紧防松螺母,拧紧力矩为50公斤。 注:打磨键条过程中的手法要正确,禁止斜向打磨键条两侧工作面。具体方法如图:

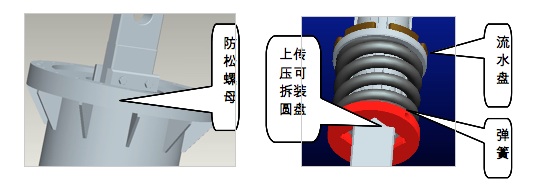

2.弹簧断裂.压并.变形 弹簧如果出现断裂、压并、变形将不能继续使用,要及时联系厂家进行同等型号弹簧的更换,更换方法: 2.1摩阻钻杆更换步骤: 2.1.1将芯杆上固定卡板的螺栓、螺母松开卸下,接下来将卡板卸下,拔出芯杆挡环。 2.1.2将芯杆完全拉出。 2.1.3将弹簧座(托盘、分水盘)及损坏弹簧一同从芯杆扁头一端拉出; 2.1.4更换新弹簧,并将芯杆安装回去。 2.1.5钻杆装配时,按照拆卸方法相反的顺序进行装配,装配后各节杆间应相互伸缩、转动自如。防松螺母卸下后将不能再次使用,需更换新的,型号规格要与原厂防松螺母相同(M20GB6186),禁止私自选用普通螺母替代。因为普通螺母没有自锁功能,使用过程中由于钻杆振动极易产生脱落造成卡杆。安装时用力矩扳手拧紧或普通扳手加加长杆来拧紧防松螺母,拧紧力矩为50公斤。 2.2机锁钻杆检修步骤: 2.2.1将芯杆下端固定上传压可拆装圆盘内六角螺钉松开,上传压可拆装圆盘旋转90度后从方头一端卸下, 2.2.2将弹簧从方头一端卸下。 2.2.3钻杆装配时,按照拆卸方法相反的顺序进行装配,装配上传压可拆装圆盘内六角螺钉要用原装螺钉,禁止用其他螺钉替代。

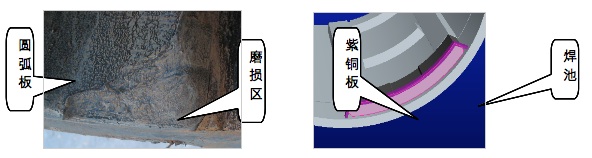

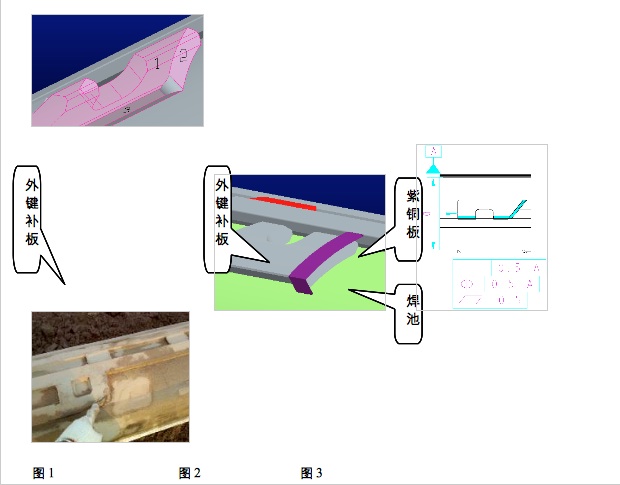

3.修补一米下管磨损的圆弧板 首先要求维修人员观察维修点磨损情况,如果磨损非常严重,则需要返厂更换一米下管,情况较轻则可以现场用一下方法: 3.1打磨磨损处; 3.2用紫铜板围成焊池;如图:

3.3补焊磨损,焊条选用耐磨焊条D212;

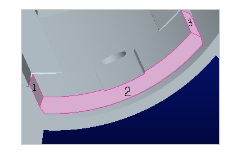

3.4去掉紫铜板,打磨,如图;(途中1、2、3为打磨面)

打磨面表示图

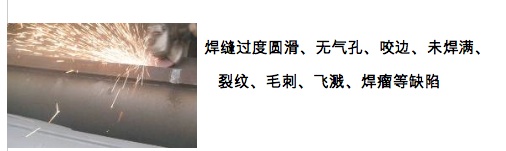

注:打磨键条过程中的手法要正确,禁止斜向打磨键条两侧工作面。焊缝过度圆滑、无气孔、咬边、未焊满、裂纹、毛刺、飞溅、焊瘤等缺陷。

3.5除尘,喷底漆、面漆。

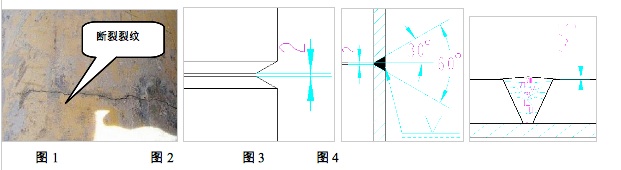

4.修补外键斜键 4.1打磨磨损处; 4.2补焊磨损; 4.3打磨修整 注: 打磨键条过程中的手法要正确,禁止斜向打磨键条两侧工作面。焊缝过度圆滑、无气孔、咬边、未焊满、裂纹、毛刺、飞溅、焊瘤等缺陷。焊条规格D212; 5.修补外键补板 首先要求维修人员观察维修点磨损情况,如果磨损较轻,则可以用以下方法: 5.1打磨磨损处;图1 5.2用紫铜板围成焊池;如图2 5.3补焊磨损,如图;图3 5.4去掉紫铜板,打磨;(图中1、2、3为打磨面)

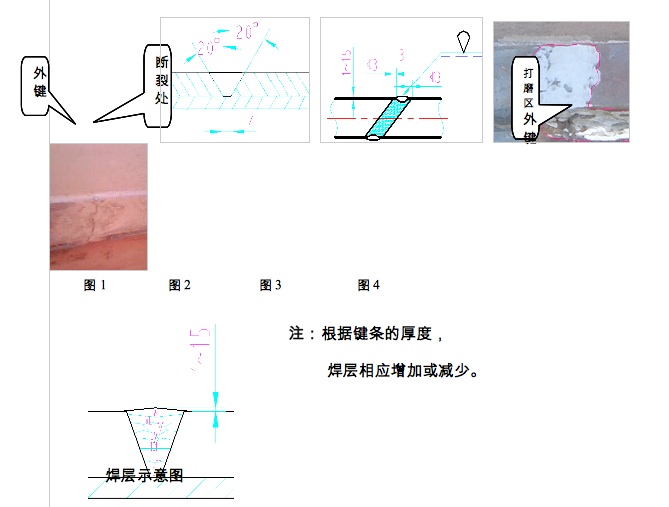

注:焊缝过度圆滑、无气孔、咬边、未焊满、裂纹、毛刺、飞溅、焊瘤等缺陷。焊条规格D212; 6.外键裂纹 外键出现裂纹后,应及时维修,维修时磨开裂纹观察开裂处是否伤及到管体,如果没有则用下列方法维修。 6.1打磨外键裂纹处,打磨形状如图2,然后补焊,图3;补焊按照焊层示意图操作。 6.2打磨补焊处,清理飞溅,图4; 6.3打磨外键焊缝超高处,尽量避免伤及钢管; 6.4打磨外键条飞边、毛刺; 注: 打磨键条过程中的手法要正确,禁止斜向打磨键条两侧工作面。焊缝过度圆滑、无气孔、咬边、未焊满、裂纹、毛刺、飞溅、焊瘤等缺陷。焊条规格附表2查询,所用工具参考附表1维修设备清单;

注:坡口、焊道两侧30mm内的水、油污通过火焰加热(150~200°C,保持一分钟以上)去除。坡口、焊道两侧30mm内的锈、尘土等用砂轮或钢刷去除。焊条规格焊条规格J506/J507/A302;当要对磨损键条进行堆焊修补时要用规格D212的焊条; 7.外键开焊 7.1小段外键开焊(50mm~100mm) 外键键条出现焊道开焊现象,开焊距离约50mm~100mm,且外键没有变形的情况下 以采用下列方法维修: 7.1.1打磨外键开焊处,打磨形状如图2,然后补焊,图3; 7.1.2打磨补焊处,清理飞溅,图3; 7.1.3打磨外键焊缝超高处,尽量避免伤及钢管; 7.1.4打磨外键条飞边、毛刺

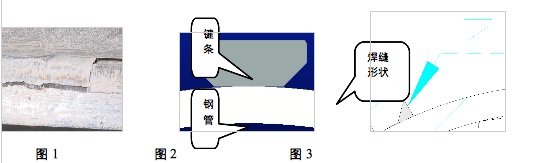

注: 打磨键条过程中的手法要正确,禁止斜向打磨键条两侧工作面。焊缝过度圆滑、无气孔、咬边、未焊满、裂纹、毛刺、飞溅、焊瘤等缺陷。焊条规格焊条规格J506/J507/A302;当要对磨损键条进行堆焊修补时要用规格D212的焊条; 7.2大段外键开焊(100mm以上) 外键键条出现焊道开焊现象,开焊距离约100mm以上,且外键出现变型、磨损严重 的情况下可以采用下列方法维修: 7.2.1气割键条,割掉长度要长于开焊变形段两端各100mm,图1; 7.2.2打磨切口,图2; 7.2.3键条下料; 7.2.4切接头坡口; 7.2.5打磨坡口; 7.2.6焊接键条接头,图3; 7.2.7焊接键条;焊接按照图4进行多层焊。

图1 图2 图3 图4

注:1.坡口、焊道两侧30mm内的水、油污通过火焰加热(150~200°C,保持一分钟以上)去除。坡口、焊道两侧30mm内的锈、尘土等用砂轮或钢刷去除。焊条规格J506/J507/A302;当要对磨损键条进行堆焊修补时要用规格D212的焊条;

2. 根据键条的厚度,焊层相应增加或减少。

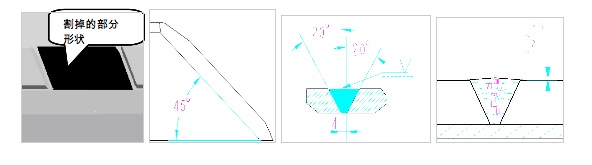

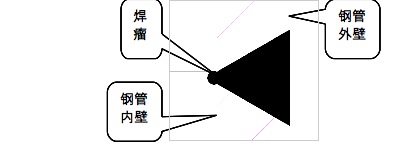

8.钢管断裂

管体短于100mm周向裂纹:将裂纹处用砂轮打磨掉,尽量将打磨口打磨窄一些,然后预热200℃,不得超过250℃,钢管直径大于φ245mm的用J506或J507、或等性能焊丝补焊,φ245mm以下钻杆钢管用80公斤级低氢低硫抗冷裂、热裂焊材焊接,焊时按焊材使用说明推荐规范焊接,但焊时应尽量采用小焊道多层焊,焊完打磨光整,焊接时不得焊漏,焊后注意保温,焊漏的焊瘤应想办法去除。维修方法如下: 8.1打磨钢管断裂处,打磨形状如图2,然后补焊,图3; 8.2打磨补焊处,清理飞溅,图3; 8.3打磨钢管焊缝超高处,尽量避免凸点造成卡杆;

注:1.坡口、焊道两侧30mm内的水、油污通过火焰加热(150~200°C,保持一分钟以上)去除。坡口、焊道两侧30mm内的锈、尘土等用砂轮或钢刷去除。

2.根据键条的厚度,焊层相应增加或减少

3.φ245以上管焊条规格J506/J507/A302;φ245以下上管焊条规格J706/J707 ;

禁止焊接过程中出现下图情况:

9.下管开裂 对于开裂距离短于50mm的,用砂轮磨开后用焊条补焊;其它更换下管。 9.1打磨钢管断裂处,打磨,然后补焊,补焊时采用分层焊; 9.2打磨补焊处,清理飞溅, 9.3打磨钢管焊缝超高处,尽量避免凸点造成卡杆; 9.4φ245以上管焊条规格J506/J507/A302;φ245以下上管焊条规格J706/J707; 10.流水盘磨损、开焊 开焊但没有发生位置变化的,直接用焊条焊补后,用砂轮磨平整即可。磨损的可堆焊至原始高度后,用砂轮磨平上表面或机加平整上表面。 注:不准用堆焊层硬的焊条堆焊修补流水盘(硬度小于210HB),不准用硬度大于210HB的材料制备流水盘扇形块。焊条规格D212。 11.防带杆挡盘损坏或变形 防带杆挡盘损坏或变形与厂家联系返厂进行维修。 12.销轴 销轴脱落或损坏将更换新的,禁止对销轴进行焊接等任何修复。 13.减震橡总成损坏 减震环总成的橡胶及与其固定的螺栓损坏或磨损失效时,不允许修复,直接更换。 14.套 如果发现套脱落或损坏,要及时更换,不允许任何方法修复。 15.方头 折弯或折断与厂家联系返厂进行维修。 16.维修注意事项 维修前请向钻杆厂家技术人员咨询相关维修方案。 16.1外键、流水盘、弹簧座开焊、脱焊:有焊接痕迹的,做好焊缝位置记号后,打磨光要焊脱焊处,用J506或J507焊条焊接,打磨光整。无焊接痕迹的参照相同结构位置完成组焊。 16.2管体短于100mm周向裂纹:将裂纹处用砂轮打磨掉,尽量将打磨口打磨窄一些,然后预热200℃,不得超过250℃,钢管直径大于φ245mm的用J506或J507、或等性能焊丝补焊,φ245mm以下钻杆钢管用80公斤级低氢低硫抗冷裂、热裂焊材焊接,焊时按焊材使用说明推荐规范焊接,但焊时应尽量采用小焊道多层焊,焊完打磨光整,焊接时不得焊漏,焊后注意保温,焊漏的焊瘤应想办法去除。 16.3大于100mm管体周向裂纹、方头开焊、断杆应向返厂维修或咨询厂家修补方案,按方案维修。 16.4钻杆管体内侧内键磨损严重影响使用的,原则上由厂家或有维修经验的厂商维修。 16.5管体下端磨损严重的可用J506或J507或等性能焊丝补焊,补焊后必须打磨光整,补焊位置管体不得大于同管尺寸。 16.6维修时不得钻杆不需要维修位置引弧、焊接、烘烤等。 16.7以上维修所用设备及消耗品请参照附表1、附表2.

附表1维修设备清单

附表2消耗品清单

顶一下

(63)

100%

踩一下

(0)

0%

|